越南模具注塑设计:3大核心模块影响精度的关键因素

来源: 大银

发布日期: 2025.11.02

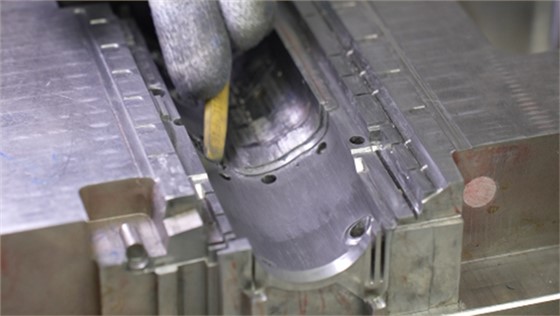

越南模具注塑厂多承接日用品(PP水杯)、电子配件(ABS充电器壳)等精度敏感型订单(尺寸公差需±0.1mm以内),但受设备、配件、装配工艺限制,模具精度常出现偏差,直接导致塑件飞边、装配卡顿、客户退货。核心影响因素集中在模架、凸模、凹模三大模块,具体解析如下:

一、模架:精度“地基”,偏差易引发连锁问题

模架是模具定位与合模的基础,越南厂常用普通模架(加工精度±0.02mm),易出现3类误差,直接影响整体精度:

上下模板平行度误差:

若平行度超0.02mm/m(越南普通铣床加工常见偏差),合模时模板受力不均,会导致型腔局部间隙过大(如PP水杯模一侧间隙0.05mm),塑件出现单侧飞边(飞边厚度超0.03mm即无法达标);长期使用还会加剧导柱磨损,形成“偏差-磨损”恶性循环。

导柱与导套配合误差:

越南厂多采购标准导柱导套(配合间隙0.01-0.03mm),若装配时未校准同轴度(误差超0.01mm),合模时导柱卡滞,会导致凸凹模错位(如充电器壳模凸模偏移0.05mm),塑件孔位偏差,无法与电路板装配。

结构件装配间隙误差:

顶针板、支撑板等结构件装配时,若螺丝未均匀拧紧(越南工人操作习惯差异),会导致顶针板倾斜,顶针与型腔底面不垂直(偏差超0.02mm),塑件顶出时出现划痕,尤其浅色系日用品(如白色PP碗)外观缺陷明显。

二、凸模:成型“核心”,误差直接决定塑件尺寸

凸模是塑件内形/凸起结构的成型关键,越南厂加工凸模时(多用电火花成型,精度±0.015mm),易出现3类精度问题:

垂直度误差:

凸模相对于上模下平面的垂直度超0.01mm/m(如充电器壳的柱状凸模),会导致塑件对应结构壁厚不均(一侧厚1.2mm、一侧厚0.8mm),强度下降,受力易断裂。

与凹模轴线重合度误差:

若凸模与凹模轴线偏差超0.015mm(如PP水杯的杯口凸模与凹模),合模时凸凹模边缘无法贴合,会形成环形飞边,后续需人工修剪,增加越南厂的人工成本(本地工人月薪约200-250美元,修剪效率低)。

形状尺寸误差:

凹模是塑件外形的成型基础,越南厂凹模加工(多靠铣削+抛光,表面粗糙度Ra≥0.8μm),精度问题集中在2点:

形状尺寸误差:

凹模型腔尺寸偏差超0.03mm(如ABS机身壳凹模),会导致塑件整体尺寸超标——偏大则无法装入整机外壳,偏小则与其他配件间隙过大,产生异响。越南厂若用回收料生产(成本敏感),还会因材料收缩率不稳定,放大尺寸误差。

表面精度与磨损误差:

凹模型腔表面抛光不到位(Ra>1.6μm),会导致塑件表面有划痕(尤其透明PC配件);长期生产后(超3万模次),若未及时抛光维护(越南厂维护意识薄弱),型腔磨损超0.02mm,会导致塑件壁厚增加,重量超标(客户常按重量验收)。

大银塑胶制品有限公司是一家致力于产品研发设计、制造与销售服务的高新技术企业,提供一站式解决方案的制造商。公司成立于1989年,专精于开模、注塑、后加工及电子组装等相关制程。除代工服务外并研发自有产品可供客户直接贴牌定制生产,拥有50000平方米的生产基地,30年模具开发经验,50多位研发人员,100多台注塑机。

一、模架:精度“地基”,偏差易引发连锁问题

模架是模具定位与合模的基础,越南厂常用普通模架(加工精度±0.02mm),易出现3类误差,直接影响整体精度:

上下模板平行度误差:

若平行度超0.02mm/m(越南普通铣床加工常见偏差),合模时模板受力不均,会导致型腔局部间隙过大(如PP水杯模一侧间隙0.05mm),塑件出现单侧飞边(飞边厚度超0.03mm即无法达标);长期使用还会加剧导柱磨损,形成“偏差-磨损”恶性循环。

导柱与导套配合误差:

越南厂多采购标准导柱导套(配合间隙0.01-0.03mm),若装配时未校准同轴度(误差超0.01mm),合模时导柱卡滞,会导致凸凹模错位(如充电器壳模凸模偏移0.05mm),塑件孔位偏差,无法与电路板装配。

结构件装配间隙误差:

顶针板、支撑板等结构件装配时,若螺丝未均匀拧紧(越南工人操作习惯差异),会导致顶针板倾斜,顶针与型腔底面不垂直(偏差超0.02mm),塑件顶出时出现划痕,尤其浅色系日用品(如白色PP碗)外观缺陷明显。

二、凸模:成型“核心”,误差直接决定塑件尺寸

凸模是塑件内形/凸起结构的成型关键,越南厂加工凸模时(多用电火花成型,精度±0.015mm),易出现3类精度问题:

垂直度误差:

凸模相对于上模下平面的垂直度超0.01mm/m(如充电器壳的柱状凸模),会导致塑件对应结构壁厚不均(一侧厚1.2mm、一侧厚0.8mm),强度下降,受力易断裂。

与凹模轴线重合度误差:

若凸模与凹模轴线偏差超0.015mm(如PP水杯的杯口凸模与凹模),合模时凸凹模边缘无法贴合,会形成环形飞边,后续需人工修剪,增加越南厂的人工成本(本地工人月薪约200-250美元,修剪效率低)。

形状尺寸误差:

凸模加工时(如滚刷座的卡扣凸模),若尺寸偏差超0.05mm(越南普通CNC加工常见偏差),会导致塑件卡扣过松或过紧——过松易脱落,过紧无法装配,直接影响客户产品体验。

凹模是塑件外形的成型基础,越南厂凹模加工(多靠铣削+抛光,表面粗糙度Ra≥0.8μm),精度问题集中在2点:

形状尺寸误差:

凹模型腔尺寸偏差超0.03mm(如ABS机身壳凹模),会导致塑件整体尺寸超标——偏大则无法装入整机外壳,偏小则与其他配件间隙过大,产生异响。越南厂若用回收料生产(成本敏感),还会因材料收缩率不稳定,放大尺寸误差。

表面精度与磨损误差:

凹模型腔表面抛光不到位(Ra>1.6μm),会导致塑件表面有划痕(尤其透明PC配件);长期生产后(超3万模次),若未及时抛光维护(越南厂维护意识薄弱),型腔磨损超0.02mm,会导致塑件壁厚增加,重量超标(客户常按重量验收)。

大银塑胶制品有限公司是一家致力于产品研发设计、制造与销售服务的高新技术企业,提供一站式解决方案的制造商。公司成立于1989年,专精于开模、注塑、后加工及电子组装等相关制程。除代工服务外并研发自有产品可供客户直接贴牌定制生产,拥有50000平方米的生产基地,30年模具开发经验,50多位研发人员,100多台注塑机。

X20Pro线激光导航全能基站扫地机器人

X20Pro线激光导航全能基站扫地机器人 X20Max-A激光导航全能基站扫地机器人

X20Max-A激光导航全能基站扫地机器人 X9ProAI线激光视觉导航扫地机器人

X9ProAI线激光视觉导航扫地机器人