铝合金压铸模具:注射压力与材料的核心关联及保压技术解析

来源: 大银 发布日期 2025-09-23 15:44:14

铝合金压铸模具的成型效率与产品质量,高度依赖注射压力与铝合金材料特性的精准匹配——铝合金(如ADC12、A380)因熔点低(约580-650℃)、流动性受温度敏感等特性,对注射压力的“动态适配性”要求远高于其他金属压铸。在实际加工中,注射压力需突破型腔填充阻力,且需通过保压环节弥补材料冷却收缩,若参数与材料特性不匹配,易引发缩孔、冷隔、变形等缺陷。以下从注射压力与材料的关联逻辑、保压功能、参数设定到优化方向,系统拆解铝合金压铸模具的压力管控体系:

一、注射压力与铝合金材料的核心关联:从材料特性到压力需求

铝合金材料的成分、流动性、冷却收缩率,直接决定注射压力的“基准值”与“动态调整范围”,需针对性匹配以实现高效填充:

1.材料成分决定压力基础值

不同牌号铝合金的成分差异,导致其流动阻力与填充需求截然不同,注射压力需差异化设定:

高硅铝合金(如ADC12,含硅10%-13%):硅元素可提升流动性(熔体流动长度比纯铝高40%以上),填充阻力较小,注射压力通常设定为80-120MPa;若压力过高(>140MPa),易导致模具型腔内飞边(铝合金凝固快,高压下多余熔料无法及时回流);

中硅铝合金(如A380,含硅7.5%-9.5%):流动性略低于ADC12,且含铜(3.5%-4.5%)增加熔料粘度,需将注射压力提升至100-150MPa,确保复杂型腔(如带薄壁筋条的汽车零件)填充完整;

低硅铝合金(如6061,含硅≤0.8%):流动性差(流动长度仅为ADC12的60%),需更高注射压力(150-200MPa)+更高浇注温度(620-650℃),且需配合慢压射阶段(速度<0.5m/s)避免卷气。

2.材料流动性与压力的“动态平衡”

铝合金的流动性随温度下降呈“断崖式衰减”(温度每降低10℃,流动性下降15%-20%),注射压力需适配这一特性:

填充初期(慢压射阶段):压力需低(30-50MPa)、速度慢(0.2-0.5m/s),避免铝合金熔料高速冲击型腔壁导致飞溅(形成冷隔缺陷),同时让型腔内空气有序排出;

填充中期(快压射阶段):当熔料覆盖型腔80%时,需快速提升压力至基准值(如ADC12的100MPa)、速度至1-3m/s,利用高压快速推动熔料填满剩余薄壁、细节区域——因铝合金冷却快,若压力提升滞后0.5秒,熔料温度已下降20℃以上,流动性不足易导致缺料;

压力峰值的形成逻辑:填充末期熔料到达型腔末端,流动阻力骤增,注射压力达到峰值(通常比基准值高20%-30%),需持续0.1-0.3秒确保细节填充,峰值过高易导致模具局部过载(铝合金模具刚度低于钢模,长期高压易变形)。

3.材料杂质含量对压力的隐性影响

铝合金中的铁、锌等杂质会增加流动阻力,需通过压力补偿:

若杂质含量超标(如铁>1.5%),熔料中会形成硬脆化合物(如Al-Fe-Si相),流动阻力增加30%以上,需将注射压力提高10%-15%(如ADC12从100MPa提至110-115MPa);

杂质过多时,单纯提压易导致“堵料”(杂质卡在浇道狭窄处),需配合过滤(采用40-60目陶瓷过滤片)+压力分段控制(堵料风险区域压力梯度放缓)。

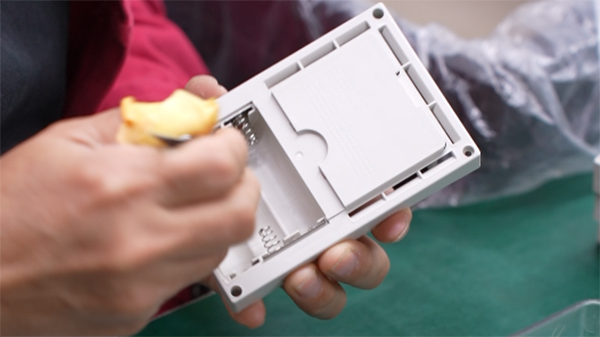

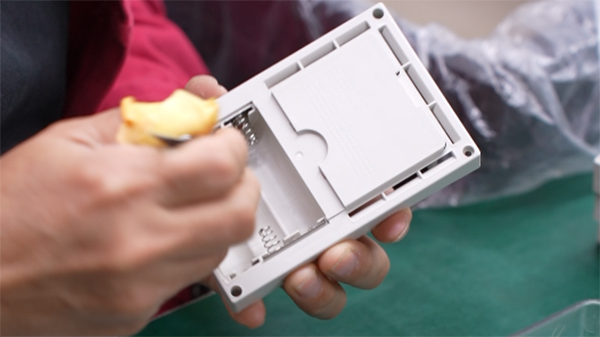

大银塑胶制品有限公司30年专注模具制造,作为

开模注塑代工生产厂家,提供一站式OEM/ODM服务。擅长产品结构优化降低开模注塑成本。拥有完整的产品设计与制造团队,提供优良的产品设计服务;拥有模具加工设备与多年模具制作经验,为客户提供各类塑料产品制造服务。拥有50000平方米的生产基地,30年模具开发经验,50多位研发人员,100多台注塑机。