东莞订制塑胶模具厂:塑料原料形态及制备工艺

来源: 大银 发布日期 2026-01-06 08:14:55

作为珠三角模具产业核心,

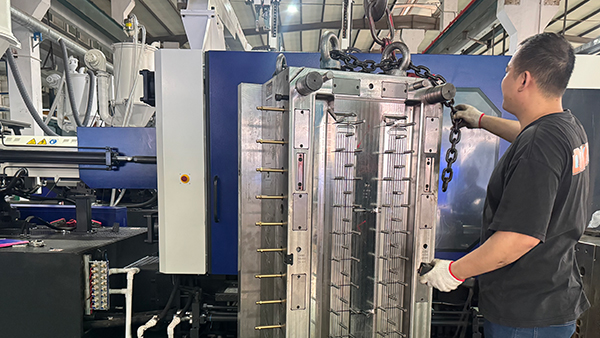

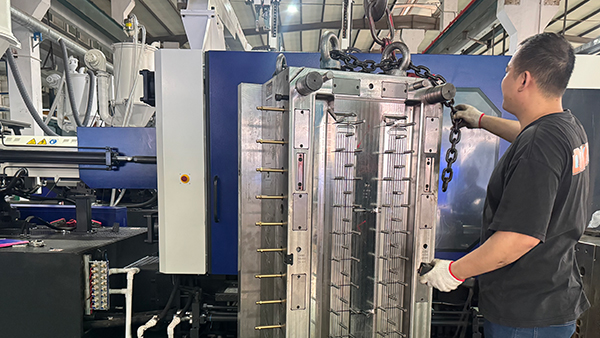

东莞订制塑胶模具厂在生产中需精准适配原料形态与制备工艺——单一聚合物极少直接使用,需搭配添加剂优化性能,而原料形态(粉料、粒料等)直接影响订制产品的精度与一致性。2025年注塑行业智能化升级背景下,东莞模具厂普遍引入AI控温、中央供料等技术,进一步提升原料处理效率,下文拆解核心原料知识与实操工艺。

二、粉料制备流程:智能混合筑牢品质基础

塑料供应形态按成型方式可分为纤维状料、层状料、模塑料等,按物理形态则涵盖粉料、粒料、溶液等,其中粉料与粒料是东莞订制模具厂最常用的成型原料,溶液与分散体多用于薄膜、涂层类订制产品。

一、塑料供应形态:按需适配订制需求

工业生产中,粉料适配小批量、多配方订制(如特种电子配件),粒料则更适合大规模注塑(如汽车零部件),二者核心差异在于混合、塑化的精细化程度,而非成分构成。

粉料制备核心分两大阶段,东莞模具厂已普遍引入智能设备提升效率与均匀度:

2.原料混合:将聚合物、稳定剂、色料等依次投入高速混合机(如JY-H系列,3-6分钟/批),双速桨叶设计可使成分分散均匀度控制在±3.5%以内,避免订制产品出现色差、性能不均等问题。

1.原料准备:含预处理、智能称量与输送,预处理可去除原料杂质、提升塑化效率;搭配中央供料系统(适配5-20台注塑机的中型车间),实现原料精准输送,减少人工误差,粉尘浓度可降至6mg/m³以下,契合东莞环保标准。

结语:东莞订制塑胶模具厂的原料处理能力,直接决定订制产品的品质与交付效率。2025年通过引入高速混合机、中央供料系统、AI注塑技术,可实现原料处理效率提升40%、环保达标率100%,为多品类、高精度塑胶模具订制筑牢核心支撑。

混合后的粉料需经塑化、造粒处理,才能适配大规模订制生产:

三、塑化与造粒:AI赋能提升成型稳定性

2.造粒阶段:将塑化物料切碎成粒料,便于存储与成型。东莞模具厂多采用冷热混联动设计,粒料一致性提升后,订制产品的尺寸精度合格率可从88%升至98.5%,尤其适配精密电子件、汽车内饰等高端订制需求。

1.塑化阶段:借助智能注塑机的机械剪切力与精准控温(±2℃误差),将聚合物熔化混合,驱除挥发物并破碎凝腔粒子;部分高端车间接入注塑机大模型,可通过工艺推荐优化塑化参数,降低能耗10%。

大银塑胶制品有限公司专注家电模具制造,提供

OEM/ODM代工服务。是一家集研发、制造服务于一体的制造方案供应商。自有经营产品分别为扫地机器人、塑胶餐具及电子飞镖靶。拥有30年模具开发经验,50多位研发人员,100多台注塑机,致力于为客户提供高品质的制造服务,为客户创造价值。