扫地机模具加工厂:铝合金分流模具合理使用方法

来源: 大银 发布日期 2025-11-11 08:28:41

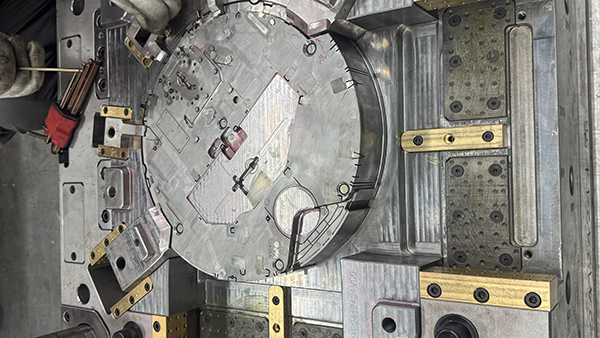

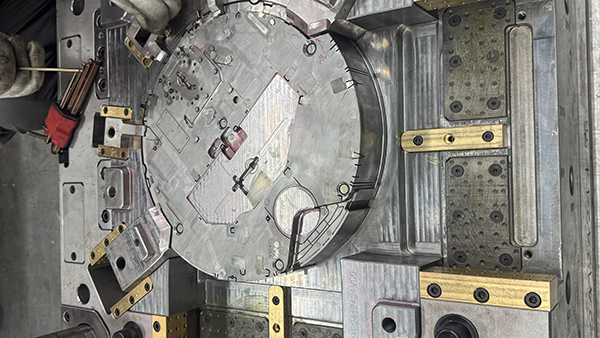

在扫地机模具加工中,铝合金分流模具承担着外壳、结构支架等关键部件的成型任务,其形状精度直接影响扫地机装配公差,且不同规格的铝合金模具(如扫地机底盘模具、滚刷支架模具)使用寿命差异显著(通常为5000-15000次)。针对这一特性,

扫地机模具加工厂结合实战经验,为模具企业提供铝合金分流模具的合理使用方案:

第一,严控挤压工艺参数。针对扫地机大面积外壳模具,需依照铝型材材质特性设定挤压温度(常规为480-520℃),并保障30-40分钟的保温时长,避免模具因内部温度梯度差出现微变形(变形量超0.02mm即影响扫地机部件精度)。尤其在生产薄壁扫地机结构件时,需额外监控保温阶段的温度稳定性,防止模具型腔收缩不均。

第二,保障三中心同心校准。摒弃传统视觉判断方式,采用激光对中仪确保挤压筒、挤压杆与模座的三中心同心度误差≤0.02mm。若出现偏心,会导致扫地机铝型材部件(如机身框架)各区域流通速度差异超15%,引发成型长短不齐、壁厚不均等问题,无法满足装配要求。

第三,适配专用支承垫并提前准备。需根据扫地机模具分流孔规格(如Φ50-80mm),选用对应尺寸的双孔专用支承垫,可将下模弹性变形量控制在0.01mm以内,使挤压成型的扫地机部件尺寸波动≤0.03mm。同时,需在模具出炉前10分钟备好支承垫,避免因临时寻找导致模具降温超50℃,引发“闷车”(模具与型材粘连)故障。

第四,建立全流程数据登记机制。一是“塞模”发生时,需记录挤压压力(通常为120-150MPa)、温度曲线及模具磨损位置,由技术人员检修后归档;二是料头需标注模具编号、挤压批次及扫地机部件成型难点(如边角衔接位);三是尺寸超差时,需在部件关键点位(如安装孔位)截取3组样品,标注超差数值(如±0.05mm)并附检测报告。规范的数据管理可减少30%的修模次数,降低试模成本。

大银塑胶制品有限公司专注模具制造已有30年,作为

开模注塑代工生产厂家,提供一站式的OEM/ODM服务。我们擅长产品结构优化,以降低开模注塑成本。公司拥有完整的产品设计与制造团队,为客户提供优良的产品设计服务;同时,凭借多年的模具制作经验和好的模具加工设备,能够为客户提供各类塑料产品制造服务。我们拥有50000平方米的生产基地、30年的模具开发经验、50多位研发人员以及100多台注塑机,以满足客户的多样化需求。