东莞注塑厂解析塑料成型不完整:三大核心成因与关键排查点

来源: 大银 发布日期 2025-10-01 16:32:37

在

东莞注塑厂生产中,塑料成型不完整(如缺料、型腔未填满)是高频缺陷,尤其影响家电外壳、3C配件等定制件品质。当工艺调整(如提压、提速)无法解决时,需聚焦注塑机适配性、温控准确性及喷嘴匹配度三大核心维度,具体成因解析如下:

一、注塑机塑化容量不足:供料能力与制品需求不匹配

塑化容量直接决定熔料供给是否充足,东莞注塑厂常见问题场景:

制品质量超注塑机额定注射量(如120g注塑机生产150g塑件),供料量完全不足;若制品质量接近额定值(如100g塑件用110g注塑机),易因塑化时间短(<15秒)导致熔料受热不均,尤其尼龙66等材料(熔融范围窄250-260℃、比热大),未充分塑化的熔料流动性差,无法填满型腔。

解决方案:按“制品质量≤注塑机额定注射量80%”选型,如生产尼龙66塑件需选塑化容量比常规料高20%的机型。

二、温度测量不准确:料温虚高导致实际充模能力不足

温控失效易造成“显示温度正常但实际料温低”,东莞注塑厂多因这两类问题:

温控元件故障:热电偶松动(插入料筒深度不足1/2)、线路接触不良,或温差毫伏计精度偏差,导致显示温度比实际高10-15℃;

加热组件失效:远离测温点的电热圈老化(功率衰减超30%)、烧毁未更换,料筒局部加热不足,熔料黏度偏高。

排查技巧:用红外测温仪直接检测料筒表面温度,与显示值对比,误差超±5℃需检修元件。

三、喷嘴内孔直径适配偏差:流动阻力与压力损耗失衡

喷嘴是熔料进入模具的关键通道,东莞注塑厂常见适配问题:

直径不当:过小(<3mm)则流通阻力大,熔料冷却快易堵料,还会消耗30%以上注射压力;过大(>6mm)则单位面积压力降低,射力不足,尤其ABS等非牛顿流体,剪切热不足导致黏度难下降,充模困难;

配合不良:喷嘴与主流道入口球面损伤(凹陷>0.03mm)、轴心偏移(超0.1mm),或喷嘴内有炭化料堵塞,会导致模外溢料、模内缺料。

适配标准:按制品重量选φ3-6mm喷嘴,球面配合间隙≤0.02mm,生产前需清理喷嘴异物。

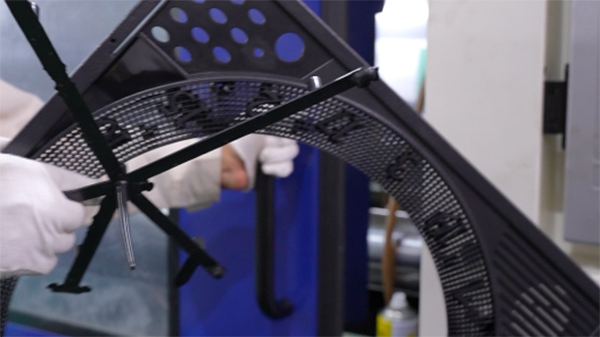

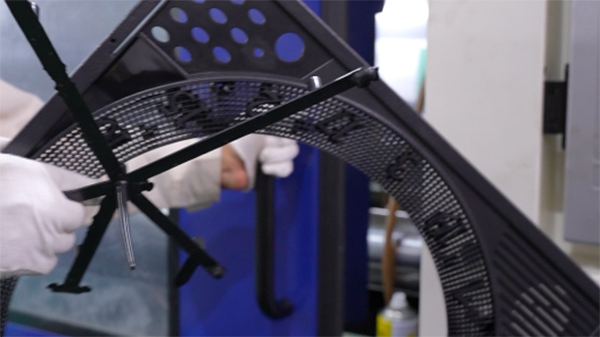

大银塑胶制品有限公司30年专注模具制造,作为

开模注塑代工生产厂家,提供一站式OEM/ODM服务。擅长产品结构优化降低开模注塑成本。拥有完整的产品设计与制造团队,提供优良的产品设计服务;拥有模具加工设备与多年模具制作经验,为客户提供各类塑料产品制造服务。拥有50000平方米的生产基地,30年模具开发经验,50多位研发人员,100多台注塑机。