注塑加工中剥离和断裂难题

来源: 大银 发布日期 2024-11-09 12:51:35

注塑加工作为广泛应用于塑料成型的制造工艺,在汽车、电子、医疗器械等多个行业发挥着重要作用。然而,产品的剥离和断裂问题在生产过程中时有出现,给制造企业带来诸多困扰。

一、剥离和断裂的定义与影响

-

剥离(Delamination)

-

剥离指在注塑成型时,塑料材料不同层间发生分离,致使产品表面出现层间裂纹或剥落。此问题常见于多种材料共混或多色注塑中,尤其在材料相容性差时。

-

断裂(Fracture)

-

断裂是产品于使用或成型后,因外力或内部缺陷而破裂。会严重影响产品机械性能与使用寿命,导致功能失效。

-

影响

-

剥离和断裂不仅损害产品外观和质量,还可能引发客户不满与投诉,影响企业声誉和市场竞争力,及时解决是企业面临的挑战。

-

二、剥离和断裂的原因分析

-

材料因素

-

相容性差异:多种材料共混或多色注塑时,材料相容性差易致剥离。

-

材料老化:长期储存的塑料受潮或氧化会性能下降,脆性增加,加大断裂风险。

-

工艺因素

-

注射参数不当:注射温度、保压时间、冷却时间等设置有误,可能使塑料流动性差或冷却不均,增加剥离和断裂风险。

-

模具设计不合理:模具结构不佳,如冷却通道不畅、分型线位置不当,影响成型质量,导致剥离和断裂。

-

环境因素

-

温湿度变化:生产环境温湿度波动影响材料流动性和固化,引发剥离和断裂问题。

-

污染物影响:生产中材料受污染(如油污、灰尘),可能导致剥离和断裂现象。

三、处理剥离问题的策略

-

选择合适材料

-

多种材料共混时,选相容性佳的材料,确保材料间结合力。用改性塑料可提高粘附性,减少剥离。

-

优化注塑工艺参数

-

注射温度:适当提高注射温度改善流动性,更好填充,降低剥离可能。

-

保压时间:延长保压确保材料充分结合,减少剥离风险。

-

冷却时间:合理控制冷却,避免因快冷产生内部应力,减少剥离。

-

改善模具设计

-

合理设计模具冷却通道,确保温度均匀,减少应力集中。优化分型线位置,避开产品关键部位,降低剥离风险。

-

控制生产环境

-

保持生产环境稳定,控制温湿度,避免材料性能受环境影响。确保生产区清洁,减少污染物影响。

四、处理断裂问题的策略

-

选择高强度材料

-

设计产品时,依使用环境和负载要求,选高强度韧性材料,如增强型塑料,降低断裂风险。

-

优化注塑工艺

-

注射速度:合理控制,避免速度过快致材料应力集中,降低断裂风险。

-

保压与冷却:确保保压和冷却合理,避免内部应力大导致断裂。

-

模具设计考虑

-

设计时考虑产品应力分布,避免应力集中点。保证模具加工精度,提高产品一致性和可靠性。

-

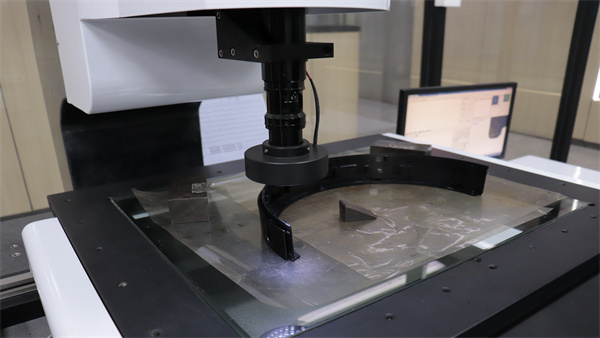

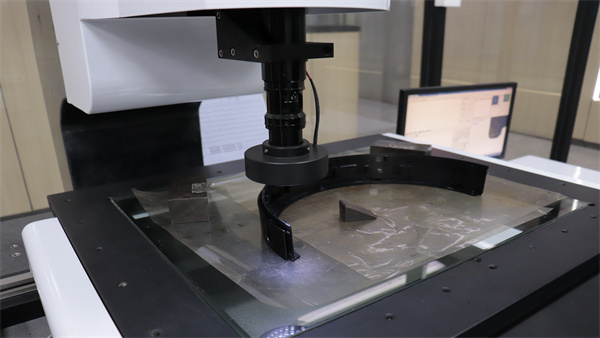

进行质量检测

-

生产中定期进行拉伸、冲击等质量检测,及时发现潜在断裂隐患并改进。

五、案例分析

以某汽车零部件注塑加工为例,该部件曾有严重剥离和断裂,影响市场表现。原因包括:

-

材料选择不当:原材料相容性差致剥离严重。

-

工艺参数不合理:注射温度低致材料流动性不足。

-

模具设计缺陷:冷却通道不合理致局部过热。

针对上述问题,采取措施如下:

-

更换材料:选相容性更好的共混材料,改善剥离。

-

调整工艺参数:适当提高注射温度和保压时间,确保材料充分结合。

-

优化模具设计:重新设计冷却通道,确保冷却均匀,避免应力集中。经改进,产品剥离和断裂问题有效解决,生产效率和质量显著提升。

六、未来发展趋势

-

智能制造技术应用

-

随智能制造发展,注塑加工监测和控制更精细。实时监测参数,及时解决剥离和断裂问题。

-

新材料研发

-

新型高性能塑料研发为解决问题提供更多选择。如开发韧性强度更好的复合材料,降断裂风险。

-

绿色生产理念引入

-

注塑加工中,企业更关注环保可持续。未来,绿色材料使用和生产优化是重要方向。

注塑加工中,剥离和断裂是影响产品质量和效率的关键因素。深入分析原因,优化材料、工艺、模具设计和生产环境等,可有效解决。科技发展下,智能制造和新材料应用将拓展注塑加工空间。企业应持续探索创新,提升质量和竞争力。

如果您正为

注塑加工中的剥离和断裂问题发愁,

大银塑胶能为您排忧解难。我们拥有专业的技术团队、先进的设备和丰富的经验,能够为您提供一站式解决方案,确保产品质量无忧。