大银塑胶作为专业的注塑加工模具厂,深知注塑成型周期及加工能耗会受模具结构和状况影响。在此为大家分享一些降低能耗的小知识。

合理的模具设计,包括流道设计、浇口形式、型腔数、加热冷却水道等,均有助于降低能耗。大银塑胶的专业团队在模具设计环节,充分考量各因素,精心打造节能型模具。

采用热流道模具,不仅可以节约材料,减少物料回收能耗,其成型过程本身也具有显着的节能效果。大银塑胶积极运用热流道技术,为客户节省成本的同时实现节能生产。

仿形快冷快热模具可以显着节约加工能耗,并实现更佳表面质量。大银塑胶凭借先进工艺,在模具制造中融入该技术,提升产品品质与节能水平。

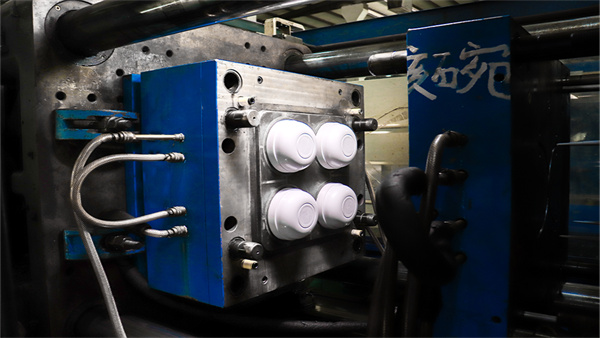

确保各腔均衡充填,有助于缩短成型周期,保证制品质量均一性,有优异的节能效果。大银塑胶严格把控生产流程,确保各腔充填均衡,提高生产效率与节能效益。

采用 CAE 辅助设计技术进行模具设计、模流分析与模拟,可以减少模具调试与多次修模的耗能。大银塑胶利用该技术优势,优化模具设计,降低能耗与成本。

在保证产品质量的前提下,使用较低锁模力成型,有助延长模具寿命,利于模具快速充满,有助节能。大银塑胶专业操作,合理控制锁模力,保障模具长久使用与节能生产。

做好模具维护工作,确保有效的加热冷却水道状况。大银塑胶注重模具维护,定期检查水道,维持模具良好运行状态,保障节能效果。

大银塑胶制品有限公司作为行业领先的注塑加工模具厂,拥有 30 年模具开发经验,50 多位研发人员,100 多台注塑机以及 50000 平方米的生产基地。我们不仅能为您提供专业的降低能耗方案,还能全方位满足您从产品研发设计到制造销售的一站式需求。无论是代工服务还是自有产品贴牌定制生产,大银塑胶都能以卓越的品质和高效的服务为您保驾护航。如果您正在为注塑加工的能耗问题发愁,或者寻求高品质的模具制造与注塑服务,大银塑胶就是您的理想之选。