2024年注塑成型模具的制造步骤

来源: 大银 发布日期 2024-08-07 16:52:49

在

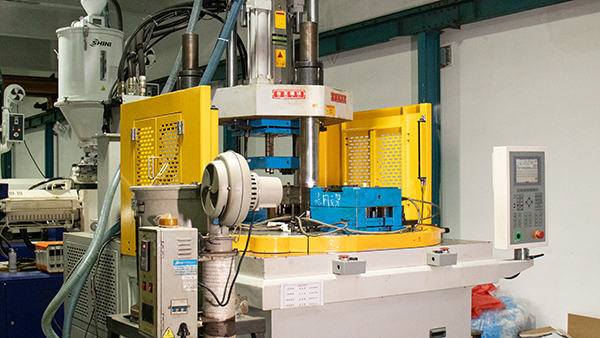

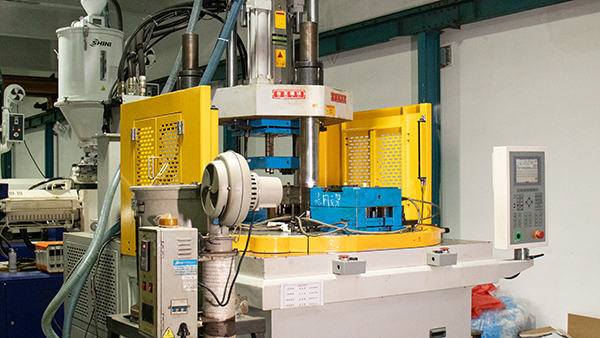

注塑成型模具制造过程中,大银塑胶拥有多种注塑辅助设备,每个生产制作环节都可以得到有效的控制。注塑成型模具设计会将不断地根据客户及生产需要,引进新的设备,以提高大银塑胶的产品竞争力,优化面对客户的服务。确保产品质量一直是我们重视的!

1、加热与预塑化阶段

启动注塑机后,螺杆在强大的传动系统驱动下,缓缓将料斗中的原料向前输送并压实。在料筒外部加热器的辅助下,以及螺杆与机筒间的剪切与摩擦作用,原料逐渐升温并转化为熔融状态。随着熔体的不断积累,螺杆在熔体压力的作用下缓慢后退,其后退的距离通过精确的计量装置控制,以确保每次注射所需熔体的量达到预定标准。当达到设定值时,螺杆停止旋转与后退,为下一轮注射做好准备。

2、合模与锁紧阶段

随后,锁模机构迅速响应,推动模板及安装其上的模具动模部分与静模部分紧密贴合,并牢固锁紧。这一过程确保了模具在成型过程中能够承受足够的夹紧力,防止因塑料熔体压力导致的模具分离,从而保证塑件的品质。

3、注射装置前移与对接

合模完成后,整个注射装置开始向前移动,直至注射机喷嘴与模具的主浇道口完全对接。这一步骤确保了熔体能够顺畅、准确地注入模具型腔,避免了熔体泄漏或注入不畅的问题。

4、注射与保压阶段

随着注射液压缸内高压油的注入,螺杆被推动向前移动,将料筒头部的熔体以高压注入模具型腔。在熔体冷却凝固的过程中,由于温度下降导致的体积收缩,注射系统会对模具型腔内的熔体保持一定的压力,以补充因收缩而减少的熔体量,确保塑件的致密性、尺寸精度和力学性能达到设计要求。

5、卸压阶段

当模具浇口处的熔体完全凝固后,注射系统开始卸压,为下一步操作做准备。

6、注射装置后退与准备

卸压完成后,螺杆再次旋转并后退,开始下一轮的加料与预塑化过程。值得注意的是,在现代注塑工艺中,注射座撤离模具主浇口的动作通常已被省略,但在处理易流涎材料(如PA)时,该动作仍可能被执行以确保生产过程的顺利进行。

7、开模与顶出塑件

经过一段时间的冷却定型后,模具型腔内的塑件已具备足够的强度和稳定性。此时,锁模机构解锁并打开模具,同时顶出机构将塑件从模具中推出。至此,一个完整的注塑成型周期宣告结束,准备进入下一个生产循环。

大银塑胶制品有限公司30年专注模具制造,作为开模注塑代工生产厂家,提供一站式OEM/ODM服务。擅长产品结构优化降低开模注塑成本。拥有完整的产品设计与制造团队,提供优秀的产品设计服务;拥有模具加工设备与多年模具制作经验,为客户提供各类塑料产品制造服务。拥有50000平方米的生产基地,30年模具开发经验,50多位研发人员,100多台注塑机。